Расчет токарной операцииСтраница 1

Перед проведением вибродугавой наплавки необходимо проточить поверхность - устранить следы износа, предать детали правильную геометрическую форму - восстановить симметрию. А после восстановления довести до необходимых размеров путем шлифования (грубого и чистового) и провести контроль качества.

Толщина наплавки – 0,5-0,8 мм.

1. 005 Токарная операция 1К62.

2. 010 Наплавочная КУМ-5М.

3. 015 Шлифовальная 3А423.

4. 020 Шлифовальная 3А423.

5. 025 Контрольная МК-75-1.

Токарные работы относятся к механической обработке, которую применяют при изготовлении деталей, восстановлении их способами ремонтных размеров и постановке дополнительных деталей.

Выбор режущего инструмента (марка и геометрические размеры его режущей части) зависит от обрабатываемого материала, вида обработки и технологических условий, а так же типа станка.

По назначению резцы подразделяются на проходные (прямые и отогнутые), подрезные, расточные, отрезные, галтельные, резьбовые и др.

Так как токарной операции подвергается чугунный корпус переднего подшипника, выбираем токарный проходной прямой правый резец

с пластинами из твердого сплава для обработки чугуна 2100-0401 ВК8

ГОСТ 18878-73

с сечением h*b = 16*10 с углом φ=60˚.

Режимы резания при точении наружных и растачивании внутренних поверхностей определяется в следующей последовательности.

Рассчитывают глубину резания

![]()

Где ![]() - диаметр поверхности детали до обработки (при растачивании после обработки), мм;

- диаметр поверхности детали до обработки (при растачивании после обработки), мм;

![]() - диаметр поверхности детали после обработки (при растачивании до обработки), мм.

- диаметр поверхности детали после обработки (при растачивании до обработки), мм.

Глубина резания определяется в зависимости от припуска на обработку, точности обработки и шероховатости поверхности, При черновой обработке рекомендуется назначать максимальную глубину резания, по возможности соответствующую срезанию припуска на черновую обработку за один проход. При чистовой обработке весь припуск следует снимать за один проход.

![]() (74,95-71,95)/2=1,5 мм.

(74,95-71,95)/2=1,5 мм.

В зависимости от припуска назначают число проходов.

![]() ,

,

Где ![]() - припуск на обработку.

- припуск на обработку.

![]() 1,5/1,5=1 – 1 проход

1,5/1,5=1 – 1 проход

Подача определяется с учетом поправочных коэффициентов

![]() ,

,

Где ![]() - табличное значение подачи, мм/об; принимается по таблице;

- табличное значение подачи, мм/об; принимается по таблице;

К - поправочный коэффициент, учитывающий конкретные условия обработки.

Принимаем значение подачи при получистовом продольном обтачивании при шероховатости 6,3, радиусе при вершине резца 1 мм; ![]() = 0,65….0,57

= 0,65….0,57

![]() =0,6

=0,6

К=0,75….0,85

К=0,8

![]() =0,6*0,8=0,48 мм/об.

=0,6*0,8=0,48 мм/об.

Расчетное значение подачи корректируется по паспортным данным выбранного станка и принимается ближайшее значение ![]() ф.

ф.

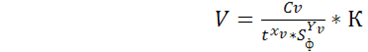

После определения подачи рассчитывают скорость резания по эмпирическим зависимостям

,

,

Где ![]() - коэффициент, зависящий от условий работы и механических качеств обрабатываемого материала и металла инструмента;

- коэффициент, зависящий от условий работы и механических качеств обрабатываемого материала и металла инструмента;

![]() - показатели степени;

- показатели степени;

К – поправочный коэффициент, характеризующий конкретные условия работы.

Поправочные коэффициенты на скорость резания принимаются в зависимости от обрабатываемого материала, стойкости резца, марки твердого сплава, главного угла в плане резца φ; при растачивании, обтачивании и подрезании торцевых поверхностей – по таблицам.

Значения коэффициента ![]() =68, показателей степени

=68, показателей степени

![]()

Самое популярное:

Судовые двигатели внутреннего сгорания

Актуальность рассмотрения

данной дисциплины заключается в том, что именно дизель является разновидностью

двигателей внутреннего сгорания (ДВС), у которых топливо сгорает внутри

рабочего цилиндра. Как известно, существуют также тепловые двигатели с внешним

сгоранием (например, паровая маш ...

Инструкция по ремонту тормозного оборудования вагонов

транспорт триангель вагон

Железнодорожный транспорт в России — одна из крупнейших железнодорожных сетей в мире. Эксплуатационная протяжённость

сети железных дорог общего пользования составляет 86 тыс км (2010), электрифицировано43,033 км (3 кВ пост. — 19,000

км, 25 кВ 50 Гц — 41,033 км) ...

Ремонт шиномонтажного подъемника RAV 1400 A

Автомобиль - один из наиболее ярких

символов нашей сегодняшней и завтрашней жизни. В автомобилестроении заняты

миллионы людей, а если прибавить к ним другие миллионы, работа которых связана

с ремонтом и обслуживанием автомобилей, то кажется, что очень и очень немногие

виды человеческой д ...