Выбор способа

восстановления используемой деталиСтраница 1

Этот способ наплавки деталей вибрирующим электродом при помощи автоматической головки с применением охлаждающей жидкости имеет ряд преимуществ перед другими способами наплавки: слабый нагрев восстанавливаемой детали, незначительная величина зоны термического влияния, в результате чего химический состав и физико-механические свойства детали почти не изменяются. Кроме того, применением электродной проволоки с соответствующим содержанием углерода можно получить все виды закалочных структур наплавленного металла, отличающегося достаточно высокой твердостью и износостойкостью.

Вибродуговую наплавку можно вести не только в среде охлаждающей жидкости, но и в среде защитных газов, под флюсом и др. В последнем случае наплавленный металл получается более однородной структуры, с меньшими внутренними напряжениями, что дает основание к применению способа (особенно с последующим упрочнением) для восстановления деталей, работающих при знакопеременных нагрузках.

Полезность выполнения электродом данного колебательного цикла состоит в том, что при коротком замыкании сварочной цепи основное количество тепла практически аккумулируется в вылете электрода и небольшом микрообъёме поверхностного слоя детали. При этом температура жидкой ванны достигает 1450 – 1500 °С, т. е. не превышает температуры плавления металла. Это не только смягчает тепловой режим наплавки, но и предотвращает возможность выгорания и испарения химических компонентов металла.

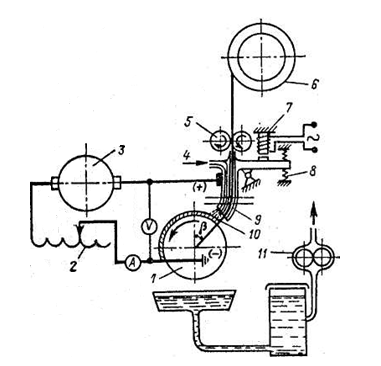

Электрокинематическая схема установки для наплавки показанана рисунке 1.

Рис. 1. Схема установки для вибродуговой наплавки деталей

Деталь 1, подлежащая наплавке, закрепляется в патроне или центрах токарного станка, и при круговой наплавке ей сообщается вращательное движение. На суппорт станка монтируется корпус автоматической головки, включающей механизм 5 подачи проволоки с кассетой 6, электромагнитный вибратор 7 с мундштуком 9. Конец электродной проволоки 10 приводится в колебательное движение при помощи вибратора 7, 8. Вследствие вибрации происходит замыкание и размыкание сварочной цепи между электродной проволокой 10 и деталью 1. Для подвода тока от источника 3 к детали используется скользящий контакт. Частота вибрации проволоки и, следовательно, замыкания и размыкания сварочной цепи составляет 50…100 Гц. Благодаря действию теплоты, выделяемой в момент замыкания и особенно размыкания сварочной цепи, происходит нагрев электродов, оплавление концов электродной проволоки и сваривание металлов. В зону наплавки металла через канал 4 при помощи насоса 11 подается охлаждающая жидкость; в результате происходит закалка наплавленного слоя металла. Кроме того, охлаждающая жидкость предохраняет детали от деформации и способствует более качественному протеканию процессa. Для устойчивости и длительности дугового разряда в сварочную цепь включают индуктивное сопротивление - семь-восемь витков 2 дросселя сварочного трансформатора СТЭ-34.

Самое популярное:

Правила перевозки нефтепродуктов

По данным рейтинговых агентств лидерство в рейтинге эффективности

отраслей российской промышленности по итогам 2009 года, как и в предыдущие

годы, занимает нефтепереработка.

Несмотря на кризис, эта отрасль с итоговым показателем 77,92 балла

сохраняет высокую эффективность производства ...

Грузоведение

Спрос на грузовые

автомобильные перевозки во многом определяется динамикой и структурой

изменения объемов производства в стране, а также платежеспособностью

предприятий и организаций всех отраслей экономики.

Следует учитывать, что

экономика и перевозки взаимно влияют друг на друга ...

Безопасность перехода судна по маршруту Астрахань-Некка

Работа является завершающим этапом

подготовки специалиста. В процессе эксплуатации судна судоводителю приходится

решать вопросы, связанные с безопасностью перехода из порта в порт. От

правильности принятия решения зависит безопасность и экономическая

эффективность рейса. Особо важное зна ...